纖維複合材料循環再生潮流 方興未艾

纖維複材具高剛性、質輕、耐久等特性,廣泛運用於航空、軍事、風電與民生產業超過半世紀,已面臨產品服務年限期滿淘汰,進入廢棄處理的階段。基於環境永續,纖維複材回收循環再生近年受到高度重視,然而其由纖維與樹脂基材組成,也增加處理的困難度與成本。本期「可循環纖維複材技術與應用」技術專題報導當前纖維複材循環再生的市場與技術發展趨勢,並分享最新的研究成果。纖維複合材料循環再生的技術與市場目前均處於 已啟動且即將高速成長的階段,值得相關業界關注與投入。

已啟動且即將高速成長的階段,值得相關業界關注與投入。

熱固型樹脂大量應用在塗料、黏著劑、電路板、複合材料等產業中。其中以環氧樹脂類型用量最大,占70%以上;同時每年也有超過100萬噸以上相關廢棄物產生。這些含有環氧樹脂的熱固廢棄物,因耐熱性和耐化學性佳,目前尚未開發出有效的循環技術和回收方法,通常只能透過掩埋和焚燒來處理,會產生環境污染和資源損耗問題。同時全球因資源再生和環境保護意識提高,各國勢必得發展相關的回收技術來面對。有效熱固樹脂再利用技術是未來循環經濟重要一環,不僅能減低對環境的衝擊,其產生的經濟效益更是不可小覷。「可回收型熱固樹脂技術發展」針對目前國際可回收熱固樹脂技術作分析介紹,同時分享工研院材化所開發的循環熱固樹脂技術與其應用。

碳纖維複合材料具有高經濟價值的回收潛力,巨量的工業市場,對碳纖維緊迫的低成本和環保概念需求,驅動使用回收碳纖維進行產品開發,形成市場主流的要求。過往的循環經濟主要面向如何處理生產者的問題,而本文則主要以市場需求者來看,就碳纖維循環的形成要素,作回收技術面以外的探討。如何分類?如何循環?如何確保回收碳纖維形成環保、可追溯、具經濟性,可創造新的產品價值,讓碳纖維再生循環形成一門生意,進而形成產業標準。「碳纖維再生循環應用前景」將介紹數個國外已有之案例,以及台灣複合材料循環協會推動現況。

熱固性複合材料主要指的是纖維補強熱固性高分子基材複合材料,尤以碳纖維與玻璃纖維為主要補強材。台灣纖維複合材料產業自民國60年代由光男公司開始製造第一支網球拍開始,產業歷經球拍、自行車、航空、汽車等發展,已是世界碳纖維複材產品製造之最大生產國。目前預估複合材料廢棄物的數量每年將增加超過10萬噸,其中包括碳纖維與玻璃纖維複合材料。各行業大量產生的複材廢棄物已經成為阻礙複材應用和發展的最大問題,特別是隨著相關環保法規和複合材料廢棄物處理規定的日益嚴格,要繼續維持增強複合材料產業的快速和健康發展,就必須高度重視複合材料廢棄物回收與再利用技術的研究和開發。「熱固性纖維複合材料的回收與高值化應用」探討廢棄之碳纖維與玻璃纖維複合材料目前回收技術情況,希望可藉此瞭解並協助廠商完成回收纖維補強熱塑性與熱固性樹脂的高值化應用方向。

「廢熱固玻璃纖維應用於控制性低強度混凝土之循環再利用」介紹廢熱固玻璃纖維片狀模造複合材料(SMC)應用於一般型中強度混凝土與可控制性低強度回填材料(CLSM)。因應政府積極推動循環經濟,將目前只能利用掩埋及焚燒的廢熱固玻璃纖維廢棄物,以去化為目的設計出一系列CLSM配比。CLSM添加適量的強塑劑可以達到工程的需求並使早期強度上升。本研究也評估了廢熱固玻璃纖維CLSM之經濟性,結合目前的環境現況及法規要求,可將CLSM創造出一個有利潤空間的商機。

高功率材料新核心—高階結構陶瓷

陶瓷在強度、硬度、耐腐蝕與耐高溫等方面的特性優異,因此可應用於條件極度嚴苛的環境或是工程設計中,從傳統日常使用的生活陶瓷,到國防工業、特殊工業等高端設備,皆有陶瓷的身影;而陶瓷也具高絕緣、高熱導及高介電等特性,適合現今半導體製程設備零組件及高功率元件需求之相關應用。高階結構陶瓷扮演不可忽視的樞紐,在未來技術發展上具有極大潛力,邁向新世代,業界宜加大投資力度,開發下一世代陶瓷新應用!

「透明陶瓷的技術發展」一文報導,透明陶瓷屬於結構陶瓷的其中一類,於陶瓷工藝中,透明陶瓷是指具備一定透光性的多晶材料,因此又被稱為光學陶瓷。透明陶瓷從原料至製程上都有非常嚴苛的技術要求,由於透明陶瓷不僅在光學表現上優於傳統玻璃或樹脂類的光學材料,更在強度、硬度、耐腐蝕與耐高溫的特性表現中相當優異,因此可應用於條件極度嚴苛的環境或是工程設計當中,從軍事國防、航太機械、化學工程、精密光電、工業加工、生醫能源至個人消費,都能看見透明陶瓷的應用市場。由過去幾年的成長率來看,雖然較為緩慢,仍舊有一定的成長性和潛在實力,面對未來各類別產業高規格的部件需求,透明陶瓷將會成為不可小覷的技術重點。

IGBT功率元件的市場需求持續成長,並且伴隨寬能矽半導體材料(如碳化矽)的逐漸導入,目前燒結銀幾乎成為晶片接合的唯一解決方案。燒結銀材料近年來使用了複合尺寸之銀粉體以提升本質堆積密度,因此能達到降低燒結溫度與增強剪切強度的效果,且其無壓力燒結特性也因此提升,使得燒結銀材料的使用面更為廣泛同時降低成本。未來接合材料開發趨勢之一是無壓力燒結特性之提升,另外一方面,奈米銅與多粒徑之複合型銅材料,在未來也很有機會取代燒結銀材料。「IGBT功率模組之接合材料發展趨勢」聚焦討論燒結銀材料的關鍵突破技術與專利,同時彙整銀取代材料的開發進展。

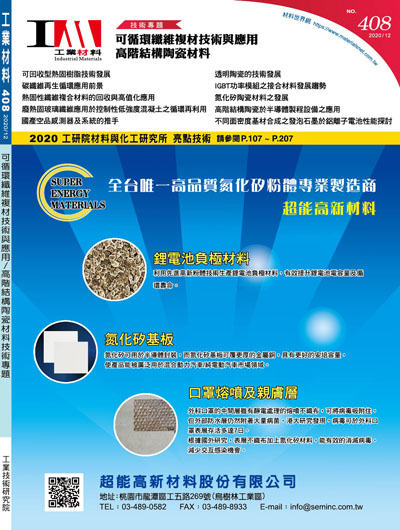

「氮化矽陶瓷材料之發展」一文指出,Si3N4氮化矽材料具有優異的機械性能及破斷韌性,過去主要應用於相當嚴苛之環境,如:軍事、半導體、精密機械領域等,需求量穩定。但最近卻有大幅度的市場變化:例如,Si3N4氮化矽粉體材料應用於口罩上可抑制冠狀病毒的傳播;而其快速充放電穩定特性,成為鋰電池負極材料新興研究方向;加上第三代半導體及電動車產業發展,高功率模組有大量高電阻、高導熱的陶瓷基板需求,造成Si3N4氮化矽粉體、基板的需求量大增。同時,為了能更符合未來車用產業穩定性要求,材料的特性將往高可靠度、高導熱的特性開發。發展關鍵是在新材料組成、成形工藝、燒結製程,而微觀組織調調控等方式亦是可以再精進的地方。我國擁有Si3N4氮化矽粉體材料及結構陶瓷基板生產的自主化能量,加速此材料產業的投入可以協助我國在第三代半導體產業中爭取一席之地,帶動我國產業轉型。

專題最後介紹「高階結構陶瓷於半導體製程設備之應用」。台灣是全球的專業晶圓代工大國,半導體IC產業為台灣經濟成長貢獻良多,但由於半導體IC的生產製造技術門檻高以及需要龐大的資金,產業競爭相當激烈,過去台灣專注在生產製造方面,製程關鍵設備技術大多掌握在國際大廠手中,維修及零組件更換的時效操之在人,不利設備更新的維持。台灣前期僅能從代工方面賺取利潤,半導體製程設備占了相當大比率的支出成本,在發展半導體產業的同時,也期望朝製程設備產業推動,將製程設備國產化才可有效地控制製造成本,掌握下世代生產製造的關鍵技術。製程設備在台灣半導體產業成為重要發展目標,高階結構陶瓷在其中是不可忽視的樞紐。

主題專欄

有機高分子專欄延續上期介紹「高彈性發泡材料」。發泡材具有高回彈、低密度及技術發展成熟等優點,一直受到相當之注目,同時因為全球對生活品質的重視度提升以及產業訴求從輕量化達到環保目標,因此發泡材在建築、居家、醫療、航空及運動等領域的應用成長大幅提升,其中又以體育相關產業成長幅度最高。過往使用大量不可回收之發泡材,如交聯PU與交聯EVA等,因應全球的限塑政策與循環經濟訴求,都需轉向尋找可回收再利用、可降解或水溶性及可持續發展使用之可再生資源。超臨界流體發泡能有效地利用在熱塑性彈性體賦予其優越的發泡後特性,本文探討了超臨界發泡製程的相關技術發展。

智慧感測專欄分享「國產空品感測器及系統的推手」,全球空氣污染問題日益嚴重,衍生各種類型的健康問題,空品感測器及系統需求加溫。配合空品物聯網測點的布建需求,有助於國產感測器及系統發展,並掌握感測器選用及維護知識。工研院團隊運用工業局產業推動計畫,推動國內廠商開發空品感測器及系統,同時輔以政策資源,加速國產感測器的創新發展,包括各類室內、室外空品感測器,以及多元化應用場域與智慧加值方案,藉此健全空品感測產業生態體系。

鋁離子電池得利於發泡石墨及高導電率離子液體電解質之使用,成為可實現具高功率運作,且具長效循環之高安全性儲電系統。其中,石墨作為電池之正極材料,其成長參數之差異,更是決定元件性能之關鍵。能源/儲能專欄進行「不同面密度基材合成之發泡石墨於鋁離子電池之性能探討」,該研究發現,於發泡鎳基材成長石墨面密度達相對4倍以上時,活物重量面密度上升的斜率將趨緩。此外,若為功率導向應用(>50C),建議選擇以面密度360 g/m2以下之基材為佳,而高面密度(420~480 g/m2)基材,則可同時符合高能量輸出及高功率操作之要求。

技術發表會「深共熔溶劑添加石墨烯電鍍鋅鍍層性質分析」一文指出,傳統水電鍍是常見的表面處理方法之一,電鍍鍍層可以防止金屬氧化,但是水電鍍過程中產生的污染物,如:電鍍廢液、表面雜質和金屬沉積物,將成為造成水和環境污染的原因。因此使用深共熔溶劑電鍍鋅,代替了傳統的電鍍液,其有易於合成、價格低、無毒、可生物降解之優點。實驗中也發現有明顯的抗腐蝕能力提升,並且透過XPS、TEM分析證明石墨烯的存在,並成功使用深共熔溶劑進行電鍍鋅。

歲末年終,盤點一整年淬練的研發成果,本期加碼2020年「工研院材料與化工研究所亮點技術」特刊,精選85項優質技術成果/平台,隆重推薦給各領域業界參考指教,並敬邀攜手合作。凡對以上內容有興趣的讀者,歡迎參閱2020年12號《工業材料》雜誌或參見材料世界網,並歡迎長期訂閱或加入材料世界網會員,以獲得最快、最即時的資訊!