黃淑禎、陳凱琪、張敏忠、陳品誠、邱國展、林晉聲、游勝閔、吳禹函、曾寶貞寄自東京

由Reed Exhibitions Co.,所主辦的 2015年NEPCON Japan 、Lighting Japan & Automotive World 2015大展邁入展會第三天,工研院專家群三入展會現場,針對各項關鍵材料趨勢與應用做深入的觀察。影響穿戴式產品未來的材料重點有哪些?現場有哪些廠商提出哪些散熱、導熱的解決方案?被譽為節能關鍵次世代功率元件的碳化矽(SiC)有哪些新發展?已進入家用市場的LED照明產品現況為何?又有哪些相關構裝材料與技術在現場展示?大展直擊、掌握商機,請看我們以下的分析報導。

導電纖維應用

穿戴式電子產品除了較熱門、較為大家熟悉的智慧型眼鏡、智慧型手環之外,搶搭生物感測應用風潮,導電纖維也在其中扮演著不可或缺的角色。有人認為腕帶式感測器在生理監測上並不夠精確,因此有廠商開發出更貼近人體的穿戴式數位裝置,那就是智慧衣。穿上智慧衣就像戴上電腦般,生理訊號會經由導電纖維傳輸至感測模組。導電纖維是紡織工業中的高科技產品,目前有數種製造方法,如金屬纖維包覆、表面加工、融熔紡絲等。這次在日本首次舉辦的Wearable EXPO上即有數間公司展示相關產品。

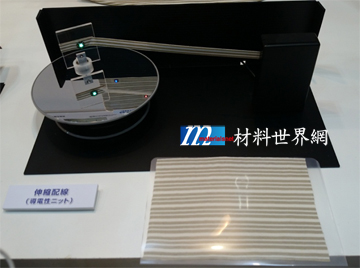

GUNZE公司與信州大學共同開發了將導電性高分子混織入纖維的技術,能夠一次性織出可導電的布料(圖一)。混織入布中的導線具有起電作用,將其與電路連接,便能在感受到壓力後,利用產生的形變而產生訊號。此種材料用在衣服或身上之裝飾品可形成布感測器來辨識動作,例如將此種布料織成床單,將有希望實現隨時監控老人或病人的心率、呼吸、腦波或心電圖等健康狀態。現場展示了將導電纖維編織成鋼琴線路,與電路及喇叭相連接後,確實可以彈出美妙的音樂(圖二)。另外也將運用在發熱衣的設計上,現場展出將導電纖維編織在壓力襪上,使穿著時的壓力能產生發熱效果(圖三)。其材料全使用有機物,因此成本較金屬纖維低,且質量也較輕,重量為金屬的1/7而已(比重約1.4),具有柔軟性、伸縮性、透氣性以及可以使用清水清洗。面對即將到來的高齡化時代及智慧生活的願景,各智慧型產品全球研發團隊無不努力朝目標邁進,期望透過這樣的開發能夠使人們生活得更加舒適、更加健康。

圖一、具有導電性及伸縮性的布料

圖二、導電纖維織成電路

圖三、導電纖維發熱設計

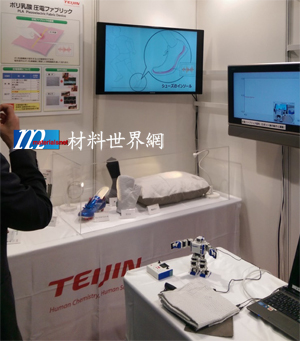

另外一家TEIJIN公司則與關西大學合作,推出可撓壓電材料,該材料是透過聚L乳酸纖維等混合材料,以編織方式形成各種紋路的布料,如此可偵測不同的動作行為,可以感應如彎曲、扭曲和擠壓等動作。透過這些特性可衍伸出不少應用,例如用於床單,可偵測睡眠時的壓力分佈或是紀錄睡眠時的動作變換,藉此可對睡眠品質進行了解。另外也可用於偵測人體動作,例如運動量、韻律動作的正確性判斷等(圖四),在穿戴式產品應用上有不小的發展空間。

圖四、TEIJIN公司的壓電布料應用

導熱、散熱關鍵材料

穿戴式技術與物聯網是今年展會的一大亮點,各大廠商、研究單位與學校提出各式各樣的應用情境,無論其最終載具為何,綜合而言,大致需要做異質系統整合,包含雲端(Cloud)、處理器(Processor)、感測器(Sensor)、連結(Connectivity)及能源(Power)等技術。針對這些關鍵技術,從材料需求的角度來看,關鍵材料特性將追求高傳輸、低損失、高散熱、高透明、輕量化、高感測、高柔軟、舒適性及多功能等特點,因此在會場中多家材料大廠皆提出高傳輸、低損失及高散熱等對策。

荒川化學提出高尺寸安定之Silica-hybrid PI Film,其CTE最低約4ppm/oC與Low Dk PI樹脂,其Dk為2.4@10GHz;Df為0.0026@10GHz。在高導熱基板方面,Risho公司宣稱擁有導熱係數為5W/m*K之PWB用材料(不含玻纖布),而高頻基板是以PPE樹脂為主,其特性為Dk為3.0@1GHz;Df為0.0026@1GHz(以E class玻纖布為補強材)。NOK也有開發汽車用FPC材料,如圖五所示。其中FPC絕緣材料(20um)的導熱係數為1W/m*K,破壞電壓約為3KV。

圖五、NOK之汽車用FPC材料

Denka也針對各式各樣產品提出全方位的散熱材料方案,包含散熱片(K:1.4~5W/m*K)、散熱金屬板(K:2~8W/m*K)、散熱陶瓷板(K:90W/m*K for SN與K:150~180W/m*K for AN)及散熱複合板(MMC,K:200W/m*K以上。相關部分產品如圖六所示。

圖六、Denka之散熱產品

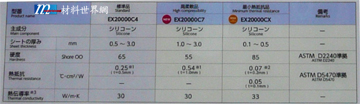

Dexerials也提出以Carbon Fiber所生產之散熱片產品(如圖七),且其特性如表一所示。

圖七、Dexerials展示之EX20000系列

表一、Dexerials生產之散熱片產品特性

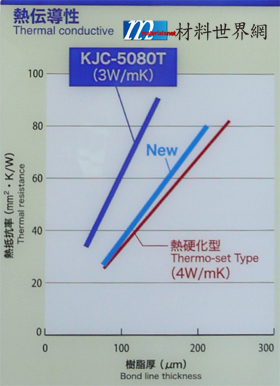

ShinEtsu也開發Silicone Base之導熱接著劑,應用於高亮度LED與功率半導體方面,其KJC-5080T(3W/m*K)材料熱阻抗特性如圖八。

圖八、ShinEtsu之KJC-5080T(3W/m*K)材料熱阻抗特性

另外,台灣散熱材料廠商旭立科技也在會場展出其產品,包含導熱膠帶、導熱墊片、導熱膏、導熱泥膠等相關熱管理材料。

碳化矽相關應用

因應汽車產業節能趨勢的關鍵在於低功耗、高效能的電源控制晶片,相較於傳統的矽半導體,碳化矽能夠降低電力損耗達七成,因此更有機會實現微小化、低功耗與高效率要求的次世代功率元件。在本屆展覽中,SHOWA DENKO展出六吋與四吋的磊晶碳化矽產品,如圖九,可以觀察到具有一定透光性的碳化矽基板,透過行星式運轉之Tray盤與氣流控制的CVD設備進行磊晶,磊晶層具有卓越的厚度與摻雜濃度之均勻性。此外,並可做到低缺陷密度(每公分平方少於0.5個缺陷)與高平整度(Rq=0.6nm),在碳化矽市場具有相當競爭力。

圖九、SHOWA DENKO展出的磊晶碳化矽基板

相較於矽晶片,碳化矽晶片具有更高的硬度與粗糙度,同樣針對碳化矽的應用,DISCO公司則推出碳化矽基板的整體解決方案,如圖十,該公司將其稱為“KKM”,分別為Kiru(切)、Kezuru(削)、Migaku(磨),可對高硬度碳化矽晶片進行研磨、拋光與晶粒切割處理。其中,在切割部分的特點為利用超音波振動強化切割效能,從碳化矽晶片到相關處理設備,日本對於碳化矽的技術掌握已在世界占有一席之地。

圖十、DISCO公司針對碳化矽加工製程推出的解決方案

LED/OLED照明相關

由今年的Lighting Japan展覽可以很清楚看到,LED已經切進居家照明應用市場。以TRUST-Light公司展示的LED燈管為例,產品發光效率超過160 lm/w (相對傳統40W的螢光燈省電70%),燈管全光束達2,000-6,000 lm (視燈管效率與長度而定),產品壽命保證5年,如圖十一所示。

圖十一、LED做成仿傳統燈管

在照明器具方面,日本、台灣及中國大陸均有多家公司展出。日本參展的廠商有MUTOH、Nichieiintec、IRIS OHYAMA、Japan Trust-Light、光波、NEC Lighting等,展品包括LED平面光源、燈管、天井燈、植物工廠照明、店鋪照明、辦公室照明及工廠照明等各式各樣應用燈具。在台灣館展區,今年也加入了多家廠商,如和正豐光電公司,使用日本NICHIA的LED元件,生產各式LED燈具;昶旭能源公司則展出60~200W的LED屋外投光器及T8燈管等燈具。

在LED照明應用上,NetLED公司展出智慧控制及物聯網(IoT)控制系統,如圖十二所示。由於近來物聯網話題正熱門,展覽現場詢問與參觀人員相當踴躍。

圖十二、NetLED公司展出智慧控制及物聯網(IoT)控制系統

TAZMO公司展示塗布型無機EL光源技術,如圖十三所示。該公司在兩個電極板之間,塗布誘電層及含無機EL粉體塗料的螢光層,通電後就可以當作各種影像的背光源。

圖十三、TAZMO展示塗布型無機EL光源

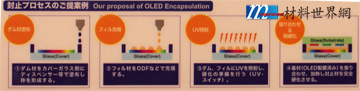

一般玻璃型OLED面板封裝是玻璃基板外,另一側用含有強吸水劑的玻璃當封蓋(周圍用玻璃膠或UV膠封裝),但這樣的設計,OLED面板的散熱不易。DAICEL設計的OLED封裝材料如圖十四所示,是在完成OLED發光層蒸鍍後,先塗布一層兼具散熱與封裝功能的UV型塗料,之後進行UV照射,再用強吸水劑的玻璃當封蓋,透過加熱讓DAICEL的封裝散熱層與玻璃封蓋充分黏合。

圖十四、DAICEL的OLED封裝材料

構裝材料、元件及技術

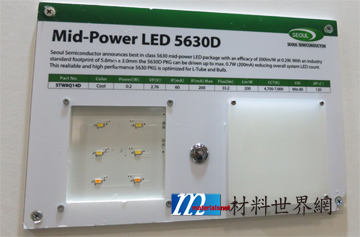

在LED構裝元件部分,此次參展主要大廠為首爾半導體,該公司展出包括4~180W COBLED構裝元件、高功率1W以上構裝元件、中功率 PLCC構裝元件及其著名的AC LED構裝元件及燈泡等。近年來,由於LED球泡燈、燈管與商用照明的市場需求崛起,中功率LED市場需求大增,首爾半導體在中功率的構裝元件主要有三種產品,包括5630(0.2W~0.7W應用)、使用EMC反射材料的3030元件(0.6W~1.3W應用)及新開發的構裝元件3020,如圖十五所示。

圖十五、首爾半導體中功率LED構裝元件產品

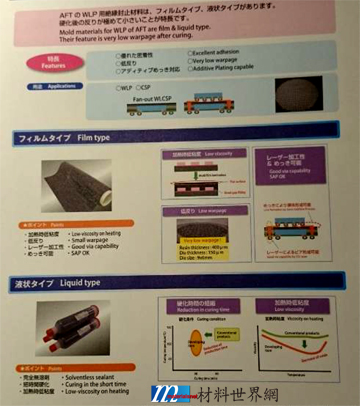

Ajinomoto Fine-Techno Co.今年一如往常,參與NEPCON盛會。除了展出該公司的明星商品---基板增層製程用Build-up材料ABF之外,也把研發的觸角往其他電子構裝材料延伸發展。圖十六為該公司展示的晶圓級封裝WLP用絕緣封止材料,具有優異的接著強度、超低翹曲特性、鑽孔製程加工可行性,同時開發Film Type與Liquid Type兩種材料型式,可應用於WLP或是CSP等構裝製程。另外,Ajinomoto也開發高分子分散劑與Coupling Agent,可協助各種粒子與高分子的分散性,其中展示的有Carbon Black Ink、Carbon Nanotube Ink以及Barium Titanate Ink 的分散等。

圖十六、Ajinomoto發表的WLP用絕緣封止材料

APIC YAMADA株式會社專精於各種精密加工技術,應用領域包含了LED、 Semiconductor及Automotive等。其中,延續去年該公司已經發表的,致力於晶圓級構裝WLP的Wafer Molding技術,其Compression Mold設備可進行液態封裝材料或是Granule Type封裝材料的Wafer Package或是方形Panel Size的構裝。除了現場展示有12”晶圓封裝成品之外,也有Panel Type大面積封裝(340mm×340mm),可以支援Fan-In WLP構裝,也可以應用於Fan-Out WLP構裝,可以是單顆晶片(Single Chip)封裝,也可以是Multi Chip封裝。另外,該公司亦表示,目前正積極朝向更大尺寸的16” Wafer或600mm×600mm的大面積模封技術研發中,相信未來可提供客戶更多元的技術服務。

研討會重點精摘

由Reed Exhibitions Co.,所主辦的展會,其中一大特色是精彩專業的專題演講與題材豐富的研討會。展會第三天,在Lighting Japan的研討會方面,主要包括OLED照明的設計、OLED照明在牙醫治療的應用與市場趨勢、OLED照明的發展、OLED照明的R2R(Roll to Roll)製程發展、軟性OLED照明的技術發展、次世代車用照明的技術發展等等。

北美最大照明公司Acuity Brands很早就與LG Chem合作開發平面與曲面OLED照明燈具。Peter Y. Ngai認為,OLED有別於其他照明的優點在於:設計彈性的Form Factors、光源可直視(其他光源都需要做各種方式的遮蔽、擴散或非直接)、可以觸碰(因光線柔和、高效率以及沒有熱累積導致溫度上升問題)等。Peter Y. Ngai認為,OLED在外型的改變及低溫的親和性上都可以增加燈具與人的互動關係,未來OLED照明除光可調、顏色可調、軟性、透明外,更可透過設計與控制,隨應用場所的各種情境做照射角度的調整。

SYNQROA公司的Jun Shimada提出OLED照明在牙醫治療的應用與市場趨勢。如圖十七所示,OLED照明與現有Halogen燈相比,OLED照明為面光源,會產生散型與均勻光線分布,因此可大幅降低陰影在被照物體面上的產生。SYNQROA公司認為,OLED在牙醫診所當照明應用,有幾乎無光影、高光演色性、色溫佳、沒有藍光成分顧慮等優點,因此OLED照明在醫療用途上具有特色。

圖十七、面光源與光線柔和的OLED照明可大幅降低陰影產生

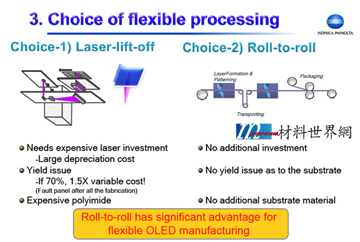

Konica Minolta的Takatoshi Tsujimura介紹R2R(Roll to Roll) OLED照明製程技術的發展。Konica Minolta在Flexible OLED 照明的投入非常積極,目前該公司OLED 照明的發光效率已經做到139 lm/W (Lab),初始元件效率為61 lm/W,代表內部及外部光取出的輔助下,讓元件效率提升將近2.28倍,目前為世界紀錄。會有如此好的結果在於三項技術的開發,1.藍光磷光的效率提升及壽命增加:尋找最適化之Host材料;2.降低表面電漿損失:導入最適化之ETL材料;3.增加內取光效率:導入散射層及平坦層。此外,在R2R生產技術上,由於該公司開發出極佳的純無機材料阻水氧層,因此可利用塑膠基板來量產OLED照明用面板。Tsujimura認為,雖然LED目前效率比OLED高,但LED做為平面光源(室內主照明用途),需搭配擴散板,此舉會讓光損增加,LED做平面光源的發光效率不如現在OLED已經達到的效率。如果高效率OLED照明能順利大面積化與量產,則未來OLED照明產品的實際發光效率應該會優於平面光源呈現的LED照明。OLED照明終極將邁向Roll-to-Roll製造方式,而Konica Minolta是全世界第一家積極投入使用塑膠基板做Roll-to-Roll製造OLED照明的公司(圖十八)。該公司已於2014年Q2完成每月產能達百萬片R2R塗佈加上蒸鍍之Hybrid量產線,面板規格為15 cm x 3 cm,並於Q3開始進行量產,對於未來OLED照明產業相當看好。

圖十八、Konica Minolta是全世界第一家使用Roll-to-Roll製造OLED照明的公司

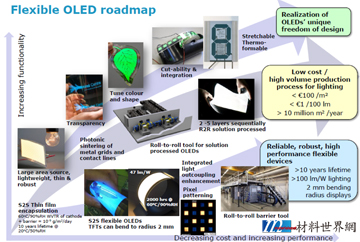

Holst Centre的Joanne Wilson報告目前該組織與多家企業合作於Flexible OLED開發的現況。該公司利用PEN基板及開發阻水氧層及薄膜封裝技術,完成了47 lm/w之軟性OLED元件,該組織也設計了一條R2R試量產線,由Class 100之Slot-die塗佈線及Class 10( <10 ppm O2/H2O)之密閉式爐管組成,並完成許多新穎之軟性OLED,如與織布整合之光療用毯子及膠帶般可切斷之燈源等。Joanne Wilson也於演講中介紹Holst Centre對Flexible OLED 的Roadmap,如圖十九所示。

圖十九、Holst Centre的Flexible OLED Roadmap

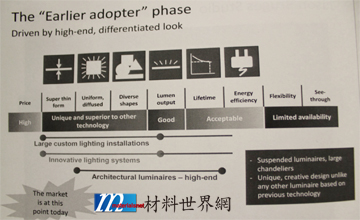

Philips是全球照明產業前三大廠商,對OLED的研發與量產也是積極投入。Wolfgang Dotter指出,以Philips推展OLED照明的經驗,需要Unbreakable Flexible OLED照明,主要是因為其Robust設計(消費者不會輕易損壞照明燈具)。如圖廿所示,目前OLED照明在超薄、光線均勻等具優勢,亮度足,壽命與效率可接受(相對於LED),軟性與透明是OLED的特點,但目前商品尚未成熟,OLED照明的價格仍極昂貴,需發展高階照明產品。

另外,Philips公司在OLED Lighting的發展重點放在”量產化”的品質管理及良率提升,目前產品係以B+Y兩色的組成為主,後續開發重點將放在金屬電極由鋁換成銀及增加取光層(Plasmon Decoupling Layer & High-n-scattering Layer)。目前該公司已經完成G2.5(400 x 500 mm)的量產線,並能穩定地製造出品質優良且良率佳之OLED面板,對於未來的市場需求深具信心。

圖廿、Philips指出OLED照明的現況

2015年NEPCON、Lighting Japan和Automotive Japan大展已於1/16日在東京Big Sight圓滿閉幕。由材料世界網/工業材料雜誌提供的 Live系列報導亦將在此暫告一段落。編輯群感謝大家三天來的持續關注,更多完整而深入的報導將在 3月號的工業材料雜誌上刊出,歡迎參閱。工業材料雜誌訂閱專線:03-5918205葉小姐/03-5915439林小姐,或歡迎蒞臨材料世界網,掌握相關資訊。材料世界網:www.materialsnet.com.tw

以上是材料世界網/工業材料雜誌特派員:黃淑禎、陳凱琪、張敏忠、陳品誠、邱國展、林晉聲、游勝閔、吳禹函、曾寶貞來自東京NEPCON Japan、 Lighting Japan & Automotive World 2015現場的 Live 報導。

★相關報導:

日本東京NEPCON JAPAN & LIGHTING JAPAN & AUTOMOTIVE WORLD 2015特別報導系列(一)

日本東京NEPCON JAPAN & LIGHTING JAPAN & AUTOMOTIVE WORLD 2015特別報導系列(二)