張德宜、謝添壽、陳品誠、何世湧、林顯光、趙志強、劉子瑜、曾寶貞寄自東京

由日本最大辦展公司Reed所主辦的展覽會有項特色,就是除了實體展覽之外,邀請日本產學界領袖主導規劃的基調演講和技術研討會也往往成為海內外相關技術人員取經或探詢產業趨勢的最佳場所。當然,國際展示中心會議棟的研討教室呈現大爆滿的狀況也在今年的Finetech Japan上演。人龍沿著大電扶梯緩緩而上,目標一致朝向6、7樓的研討會場。今天的現場報導,首先提供大家幾場精彩的研討會內容。

技術研討會現場

Hitachi Chemical介紹最新透明電極膜的轉印加工技術

日本Hitachi Chemical公司的山崎宏先生在Finetech Japan 技術研討會中,發表最新一代透明電極膜的轉印加工技術,此技術被稱為TCTF(Transparent Conductive Transfer Film)透明導電轉印乾膜,如圖一。

圖一、TCTF透明電極乾膜

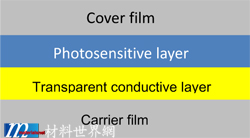

其結構組成上層為Cover Film保護膜,中間層為5微米厚的光阻與透明導電層,下層為Carrier Film,如圖二。

圖二、TCTF結構組成

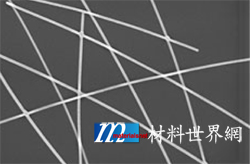

其中間光阻層經折射率調整後,可將可視區的ITO電極做補償,使觸控面板可視區完全透明,中間層的表面電阻可以達到100Ω/square,可應用在中至大尺寸的電容式觸控面板上。其霧度可以控制在0.5%以下,平均穿透度可以達到90%。在玻璃上的色澤為L*=96.3, a*=-0.17, b*=0.53,其表面透明導電層的材料為Cambrios公司的ClearOhmTM的nanowire油墨,如圖三。此材料具有良好的可撓性,在加工收捲時,仍可保有相同的導電性,其光學穿透率可達98%。

圖三、Cambrios ClearOhmTM nanowire

至於TCTF的製程則為:首先將TCTF貼在所需轉印的基材上(可以為玻璃或塑膠基板),在100~140℃的溫度範圍進行轉印,然後在光罩下進行第一次曝光。繼而移開carrier film再進行第二次曝光,經過顯影,得到0.4~0.8微米深的蝕刻製程,完成透明導電層的圖案化,再進行高能量的全面曝光,將絕緣層完全硬化,如此即可同時完成透明電極圖案化與絕緣層的架橋,大幅縮短製程、提升良率。此法可以適用在各種不同基板,提供更輕、更薄的觸控面板。

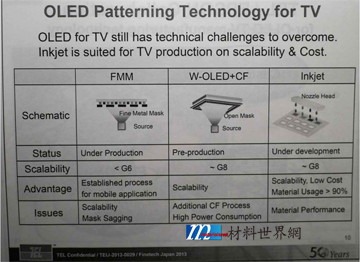

Tokyo Electron介紹先進OLED製造設備的開發挑戰

Tokyo Electron公司常務營運總監保坂重敏先生以設備廠商的角度觀察OLED TV未來的技術發展重點與討戰。他認為Inkjet Printing技術在OLED的成本與大型化的趨勢壓力下是最適合拿來製作OLED TV的,因為Side-by-Side蒸鍍技術由於需要金屬遮罩,僅適合G6以下的尺寸;而白光加CF技術雖然適合G8以上的尺寸,但是有CF額外的製程,每個顏色皆會損失2/3亮度,因而會比較耗電。Inkjet Printing技術容易大型化,且成本低,其材料利用率可達90%以上,只是適用Inkjet Printing材料的特性還需要持續開發,詳見圖四所示。Tokyo Electron Limited (TEL)與EPSON組成一個生產OLED TV的技術聯盟,由TEL負責開發設備;而EPSON負責開發Inkjet技術與OLED材料。藉由二家公司的通路合作快速符合下游客戶的需求。保坂先生預測,在2015年OLED TV需求量將快速成長,而量產技術將從真空蒸鍍轉移至Inkjet Printing技術。

圖四、OLED TV全彩化技術比較

Merck KGaA介紹支撐未來OLED顯示器、照明的材料技術

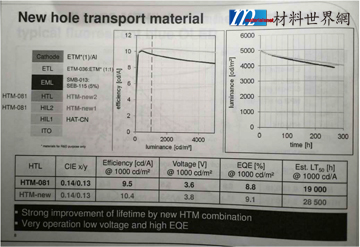

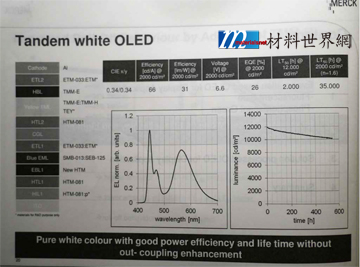

Merck 公司Senior Director Edgar Boehm先生介紹Merck近期在OLED材料的發展情況,(1) 以新電洞傳層材料HTM-new取代HTM-081時,藍光螢光材料元件效率從9.5cd/A提升到10.4cd/A (@1000cd/m2);而元件壽命從19,000小時提升到28,500小時 (LT50 @1000cd/A),且Roll-off變得較不明顯(圖五)。(2)以Co-host方式製作OLED黃色磷光元件:配合new HTM材料,黃色磷光元件效率可達79lm/W @3mA/cm2,元件壽命可達40,000小時(LT70 @2000cd/m2)。(3)Tandem白光OLED:以上述新電洞傳輸層材料HTM-new製作藍光螢光元件,並以Co-host方式製作OLED黃色磷光元件,利用CGL膜層將二結構串聯(圖六),而得到的白光元件效率為31lm/W (@2000cd/m2),壽命可達35,000小時(LT50 @2000cd/m2)。另外,Boehm先生提到,完全以溶液製程製作的OLED元件,在效率與壽命皆不佳,目前必須以Hybrid方式製作元件,也就是發光層以前是溶液製程,而電洞阻擋層後是蒸鍍製程,效率提升與長壽命是溶液製程未來重要的挑戰。此外,Merck也積極發展在空氣環境溶液製程中穩定的磷光紅光與綠光發光材料,目前在空氣環境中溶液製程所製作的紅光元件壽命可達42,000小時,比在鈍氣環境製程中所製作的元件下降18%;而綠光元件壽命可達140,000小時,比在鈍氣環境製程中所製作的元件下降22%。Boehm先生表示,Merck將持續研究與提升空氣環境製程穩定的溶液製程材料。

圖五、使用新電洞傳層材料HTM-new之藍光螢光材料特性

圖六、Merck之Tandem白光OLED

Wacom介紹電子筆(觸控筆)的最新動向

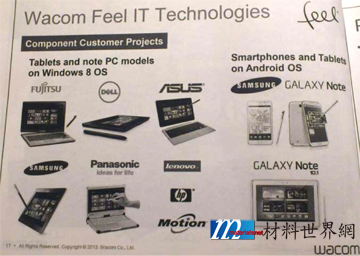

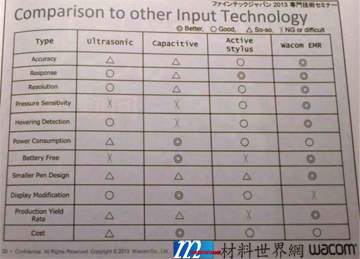

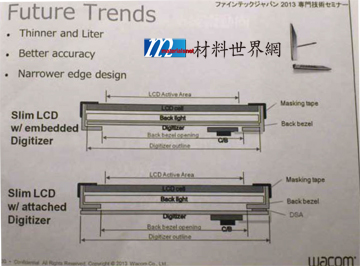

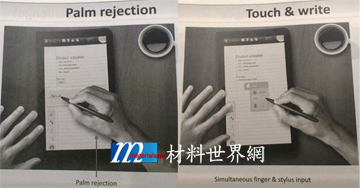

在觸控面板新時代最新技術趨勢及展望SESSION中,首先由Wacom介紹電子筆(觸控筆)的最新動向。觸控筆雖然在90年代就有類似的產品技術,但自從2011年Samsung GALAXY Note開始使用觸控筆,而Microsoft也開始推動Windows 8 OS,又促使結合觸控筆的產品如雨後春筍般出現(圖七)。Wacom的觸控筆是利用電磁場的訊號來感應,其最大特色在於可以免用電池,因此在外觀設計上可以相當精美且輕巧,能輕鬆整合於Smart phone或Tablet內,也省掉換電池的麻煩。在功能上除了無法整合於顯示面板內這項缺點外,與其他競爭技術相比皆有更佳之性能表現(表一),目前該模組必須置於背光模組背後,未來研發重點將往製作更輕薄、準確度更高的方向努力(圖八)。

圖七、結合觸控筆之消費性電子產品

表一、各種觸控筆技術性能比較表

圖八、顯示器結合觸控筆模組示意圖

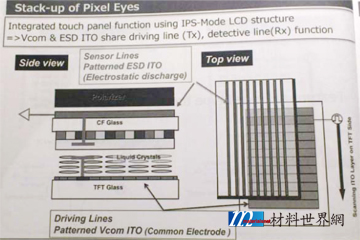

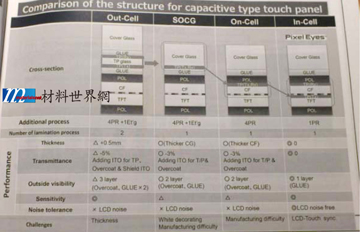

JDI介紹In-cell觸控技術(Pixel EyesTM)

JDI公司介紹該公司的In-cell觸控技術(Pixel EyesTM),該技術係利用IPS面板內本來就存在的兩層ITO來製作感應式電容所需的訊號源(圖九),與其他觸控技術相比,In-Cell具備了製程較簡化、厚度減薄、外部反射光較低及不會有LCD面板造成的Noise影響等優點(圖十),目前最新進展已發表了5” 438ppi的Smartphone,7” 431ppi的Tablet及12.2” 168ppi的Automotive In-cell面板技術,對於未來市場應用此技術深具信心。

圖九、應用於IPS面板之Pixel Eyes結構

圖十、Pixel Eyes與其他觸控技術比較

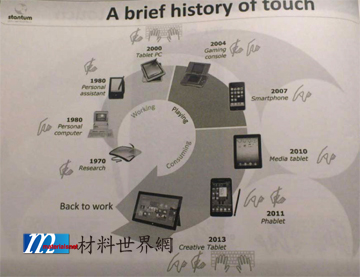

Stantum分享一些有趣的觸控技術發展史及未來新挑戰

Stantum公司代表則分享了一些有趣的觸控技術發展史及未來新挑戰。觸控產品從歷史來看已發展超過40年以上,從最早為了解決工作上的需求轉移到具娛樂性質,再進展到目前的消費性電子產品(圖十一),其觸控方式也從單純只能用筆或用手,發展到目前的多點/多元觸控。但即便現在,講者也認為還是有一些技術挑戰有待解決,如可同時使用手和筆的觸控技術及用筆書寫不會有手掌誤觸效應等(圖十二)。Stantum公司已成功開發出可辨識手指、觸控筆及手掌三種不同訊號的技術,講者並當場用影片介紹。此外,講者也認為未來觸控技術一定會走向軟性、輕薄及摔不破之方向邁進,因此,最後結論是觸控技術將回歸到”工作”上及塑膠材質的應用,而相關符合此趨勢的解決方案就更顯重要。

圖十一、觸控技術發展歷史

圖十二、觸控技術未來挑戰

展會現場再巡禮

在FINETECH JAPAN 2013特別展會的Display 2013 (9th International FPD Expo)展會現場,有許多觸控相關設備廠商參展,但上游零組件廠商就相對較少。來自台灣的強化玻璃廠正達光電結合下游模組廠GIS連訣展出3D觸控玻璃、大尺寸強化玻璃、大尺寸OGS。其中有別於一般強化玻璃廠,正達強化玻璃不僅可達G6尺寸,此次更展出全球最大32吋3D強化玻璃,如圖十三所示,顯示其3D成型強化技術,已可應用在大尺寸一體成型之觸控產品上。目前正達的3D強化玻璃已可實際應用在各種尺寸智慧型手機與平板電腦的前後背蓋上。

圖十三、正達光電展出全球最大32吋3D強化玻璃

另外,在OGS觸控玻璃的製程上,GIS英特盛科技特別採用成本較高的雷射切割再搭配CNC機台磨邊,讓OGS觸控玻璃強度可以達到一定水準,並且已實際應用在NB的觸控產品上。其觸控感應器GIS是採用集團內生產後自行以雷射裁切成特定尺寸,後段的貼合交由大陸的鑫成製作。而在更大尺寸的NB或MNT觸控產品上,GIS致力發展Metal Mesh技術,不僅可省下龐大之黃光製程成本,目前已向終端品牌廠小量出貨。

在玻璃減薄方面,正達展出一般5.3代線的0.7mm玻璃基板,利用物理研磨與化學減薄方式,將玻璃基板減薄至0.2mm,其已減薄後之面板Cell總厚度為0.4mm。

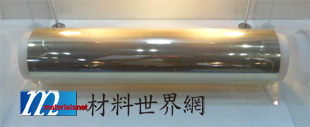

觸控終端產品在輕薄化的趨勢中,採用薄膜式電容觸控亦是一項選擇,但其ITO Film的產能不足,讓終端業者不敢貿然採用,為此Film材廠商亦推出眾多取代ITO的材料。在此次4th Film Tech Japan展場中,TORAY以高性能之CNT分散技術展出CNT導電材料的透明導電薄膜,如圖十四所示。其結構為雙層CNT薄膜,純度達九成以上,表面阻抗值為500 Ω/ □,特性優於其他單層CNT廠商。另外,TORAY也展出阻抗值相當低的透明銅薄膜,直接將銅蒸鍍在PET薄膜上,厚度約0.5-2.5μm,其表面阻抗值在0.2-0.3Ω/ □,光穿透率約78-79%,成膜後再交由觸控模組廠進行蝕刻成網格Sensor,其放大圖如圖十五所示。

圖十四、TORAY CNT透明導電薄膜

圖十五、TORAY銅蒸鍍透明導電薄膜

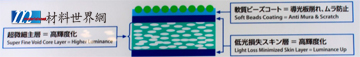

另外,TORAY也展出了可提高3-4%輝度的反射片,其特色是改質主要反射層,將其結構改質成『Void Core Layer』來增加輝度,並且在表面塗佈一層軟質的圓形顆粒,用來防止與導光板摩擦而產生的光學Mura,如圖十六所示。

圖十六、TORAY 增加3-4%輝度的反射片結構示意圖

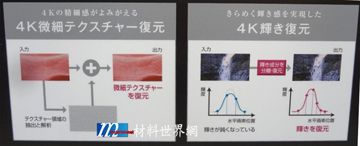

今年Finetech展中,出現4K, 2K高畫質電視,Toshiba與LG同時展出84吋的電視。Toshiba以REGZA為商品名(圖十七),畫素數目為3840*2160,軟體部份以”Color texture復元”的技術進行畫質及亮度的提升(圖十八),硬體部份採用雙CPU的SoC(System-on-a-Chip)搭載,達到超高解析度的要求(圖十九)。

圖十七、Toshiba以REGZA為商品名,展出84吋的4k2k電視

圖十八、Toshiba的“Color texture復元”技術

(左為Full HD面板,右為4K面板)

圖十九、以雙CPU的SoC(System-on-a-Chip)搭載進行畫質修復及亮度的提升

LG的84吋高畫質電視(84WS70)強調屬於Public display,是以IPS(In Plane Switch)為驅動方式,可視角達178∘(圖廿)。由於使用情境是在公共場合,有機會面對日光直射,其IPS面板耐熱達110℃,可以避免因日照產生的黑化現象。如圖廿一所示,左為一般的TFT LCD,在日照狀況部份區域達85℃時,造成畫面變黑,右為LG的IPS面板,即使面板溫度達110℃時,畫面仍清晰。

圖廿、LG的84吋4K高畫質電視

圖廿一、左為一般的TFT LCD(85℃),右為LG的IPS面板(110℃)

Ortus Technology Co.展出兩款小型4K高畫質電視: 4.8”的為單色4K電視;而9.6”的則是全彩4K電視(圖廿二),據稱那是目前全球最小的全彩4K2K電視 。由於還是雛型產品,以顯微鏡觀察時,仍能看到許多造成畫面不清晰的小黑點。此小型顯示器解析度達915 ppi,可做為醫療或頭戴型顯示器(Micro display)使用。

圖廿二、Ortus Technology公司展出的9.6”全彩4K電視

再從Finetech 展場轉到Plastic、Film現場,塑膠材料必須跟加工技術緊密接合在一起才會有功能與產品,這樣緊密的結合再次在Filmtech Japan and Plastic Japan會展中見識到。日本廠商除了在塑膠材料上的多元開發外,相對應之精密機械的加工機開發也是許多展覽廠商發表的重點。塑膠加工決定最終產品的好壞與使用特性。有趣的是,除了量產的大型設備外,日本廠商展出許多小巧可愛、卻很實用的超迷你塑膠加工機;包含只有1m空間大小的押出機(圖廿三) 、6噸的射出成形機(圖廿四)、桌上型的真空熱壓機、塗佈機、印刷機與最近很夯的3D印表機(圖廿五)等。這些塑膠加工機的功能一點也不輸常規設備,全部都可以在小空間中運作或是具備製造量產的功能。在材料產品多元少量的需求下,某方面可以達到低成本生產與節約能源的效果,而不需要傳統生產的大規模投資與能源浪費。日本的精緻工藝技術在此也得到充分的發揮,迷你工廠的概念由此可見。另外,在材料上多一層巧思就會產生更高功能的產品應用,價值更上一層樓,多層膜的加工與應用就是這個道理,許多更為節省環保的複層技術都陸續出現。

圖廿三、明星金屬工業所展出超迷你單軸押出機,全長僅1M

圖廿四、Babyplast 展出超迷你6噸塑膠射出成形機,最高加溫溫度可達420℃

圖廿五、Mojo展出的桌上型3D印表機

AICELLO公司原本是製作水轉印貼紙的廠商,此回推出新開發的PET/PVA雙層膜技術,藉由PVA材料的可水解性,進行Patterning的綠色轉印,可以不經由光阻之蝕刻顯影來達到同樣的加工結果(圖廿六)。製程環保又簡化,在會場中受到許多廠商的注意與樣品索求。另外,PET聚酯薄膜材料以往無法用在太陽能電池的封裝與反射層上,而KOLON公司開發出的,與PET//PVDF的複合膜就可以有效反射多波長的陽光,同時兼顧材料的穩定性與耐候性(圖廿七)。

圖廿六、AICELLO公司的PET/PVA共押出薄膜可應用在環保結構轉印上

圖廿七、Kolon tech應用在太陽能板上的PET聚酯材料PVDF雙層結構

在高功能膜的相關產品和技術方面,包括各種針對不同耐熱、耐溶劑性、防靜電等需求的離型膜在展場處處可見。其中不含Silicone的離型膜Unipeel,由於不會造成矽引起的工程汙染,也不會有含矽離型膜的不滲水現象,因此具有卓越的塗佈適應性。而平滑表面的離型層,平均粗糙度5nm, 非常適合應用於陶瓷電容、印刷電路板等電子部件的製造與表面轉印加工。另外,在封裝材部分,防水氣和防氧氣浸透的封裝材對於OLED及一般電子元件都極重要。 Momentive的無溶劑、低粘度、低溫速硬化和防刮性質的silicone based的順應式塗布封裝材料可以保護印刷電路隔絕水氣和汙染,減低線路的短路機會。另外Daicel研發的封裝材也可用於對水敏感的材料,例如有機太陽電池和OLED照明等。

至於其他的高功能膜材還包括了具有高穿透性、高反應性的靜電容式觸控低阻抗ITO膜,具有100ohm的片電阻、高透明度(91.1%)、低haze(0.36%)、耐酸鹼、高撓曲等特性,而具有低位相差的靜電容式觸控低阻抗ITO膜則還在開發中。另外,Sekisui公司也開發出許多功能性黏著材料,包括具導電性、高透明度、可提供曲面物體高封裝、高衝擊吸收的防水防汙等不同功用的黏著材料。

明天將進入展會的最後一天,我們的專家群將在展場發現那些值得介紹給大家的展品?而研討會現場又有哪些精采議題要開講?敬請期待我們的後續報導。

以上是材料世界網/工業材料雜誌編輯群:張德宜、謝添壽、陳品誠、何世湧、林顯光、趙志強、劉子瑜、曾寶貞來自東京Finetech Japan 2013現場的 Live 報導。

台灣館精選

欲知更多尚宏機械產品介紹,請點選上方圖片瀏覽

★Finetech Japan 2013相關報導

★Finetech Japan 2013 Live系列報導一

★Finetech Japan 2013 Live系列報導三

★Finetech Japan 2013特別報導系列二檔案如下,歡迎免費下載。